上海压铸展Day2 | 伊之密RHEO激活半固态流变成形产业新格局

点击前往2025上海压铸展

在制造业持续向创新与高效迈进的时代浪潮中,伊之密凭借深厚的技术积淀与敏锐的市场洞察力,重磅推出 RHEO 系列半固态铝合金压铸机。

RHEO 的问世,不仅彰显了伊之密在半固态成型技术领域的卓越实力,更体现了其“镁铝”双轮驱动的战略布局,为压铸行业向高端发展注入了全新活力,引领行业迈向新高度。

01.「工艺探秘」解锁成型奥秘,洞察技术精要

半固态成型技术诞生于 20 世纪 70 年代的美国麻省理工学院,自诞生起便展现出独特的潜力。它与传统的压铸、模锻工艺既有相似,但又有着很大不同。

在传统压铸工艺中,材料处于完全液态状态,依靠高压将液态金属快速充填模具型腔后冷却成型。然而,这种方式存在明显弊端,容易导致产品内部产生气孔、缩孔等缺陷。而锻造工艺则是让材料处于固态或高温固态,通过施加压力使金属塑性变形,虽然产品的机械性能较高,但成型的制品形状相对简单,难以成型复杂结构的零件。

与之不同,半固态成型技术让材料处于固液两相共存的半固态状态。具体而言,就是采用低速射出,使铝液在充填过程中,呈层流充填,减少普通压铸过程中紊流带来的卷气,同时在增压阶段施加很大的比压压力,使铸件得到很好的补缩。

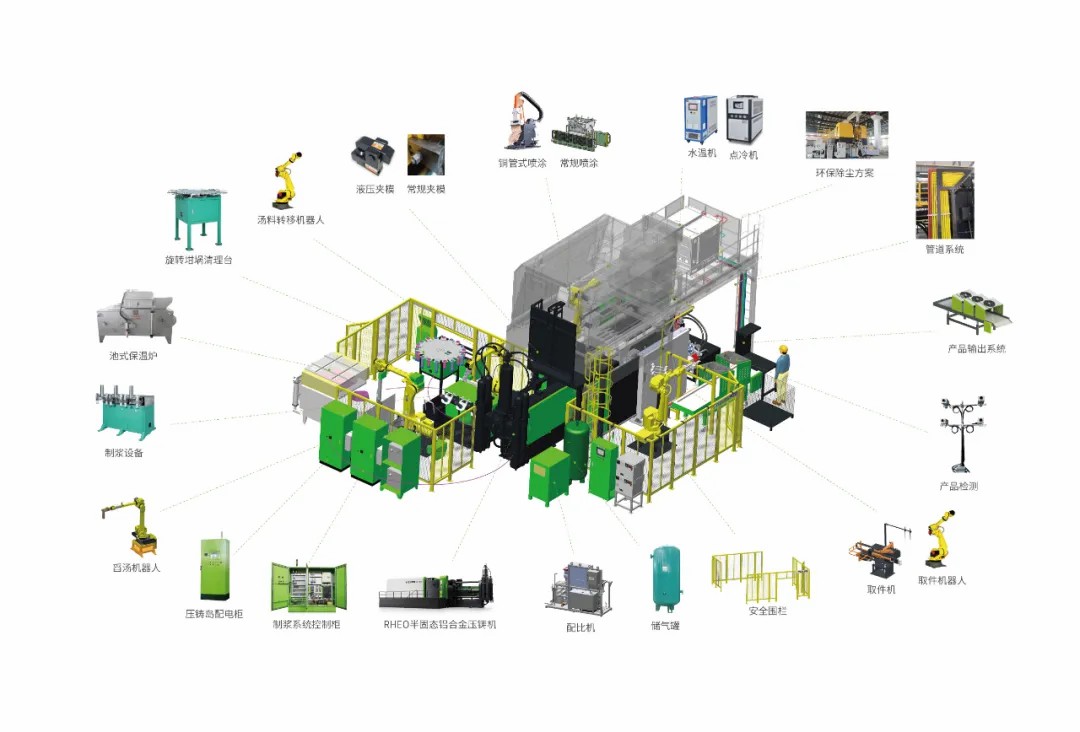

半固态工艺流程涵盖熔炼、制备半固态浆料、低速充型、保压、冷却、脱模等环节,并且需要专用的半固态成型设备。生产线需要配备浆料制备单元,且对铝液的温度和剪切控制要求精确,以确保浆料的质量和稳定性。

02.「破局攻坚」突破技术枷锁,铸就创新利器

尽管半固态成型技术潜力巨大,但实际发展却面临诸多困境。历经 40 余年,半固态成型技术在装备领域一直缺乏性能比高、价格又适中的专用设备,采用传统的压铸机难以满足市场迫切需求。伊之密敏锐察觉到这一市场空白,毅然投身其中。

然而,研发过程并非一帆风顺,团队遭遇了诸多技术瓶颈。采用传统压铸机进行半固态工艺生产,参数难以精准把控,导致生产过程稳定性欠佳;浆料均匀性不佳,使得产品质量参差不齐;产品缺陷频发,增加了生产成本,提高了废品率;设备稳定性不足,影响了生产效率和连续性。

面对这些棘手难题,伊之密研发团队迎难而上。一方面,开展大量数据验证与工艺参数分析,深入挖掘问题的根源;另一方面,联合公司液压、程序工程师以及半固态研究人员,群策群力制定解决方案。从人机料法环等各个环节入手,历经无数次的试验与改进,最终成功研发出针对半固态流变成型的RHEO 系列半固态铝合金压铸机,打破技术桎梏,填补市场空白。

03.「优势彰显」核心技术赋能,重塑行业格局

基于对半固态成型技术的深刻理解和精准应用,RHEO系列半固态铝合金压铸机融合了伊之密在半固态成型领域的多项核心技术,展现出卓越的性能,巩固了国内半固态压铸技术在国际市场的领先地位。

该机型基于伊之密中欧技术平台,将欧洲先进技术与中国卓越的成本供应链完美结合,大大降低半固态制品的生产成本,提升半固态成型工艺的竞争力。

- 专为半固态铝合金流变成型开发的Rheocast压射系统,提供强大的动态压射力和全闭环实时控制,系统压力高达21MPa。

- 在低速阶段实现了10段精确控制,确保铸造压力的精准控制和尺寸精度。

- 智能化操作控制和智能化数据功能,简化操作流程,提高生产效率。

- 伺服节能技术,大幅降低能耗,模具寿命提升30%以上,生产节拍明显缩短,符合当下绿色制造的发展趋势。

这些核心优势的集合,使得RHEO在流变压铸技术的应用上迈出了关键一步。伊之密压铸机事业部压铸及模具技术专家、半固态铝合金产品经理王才华先生指出,RHEO采用半固态铝合金成型前沿技术,使铝合金在固液两相区进行压铸。这一过程形成了液相包围球状固相的独有显微组织,极大减少了凝固收缩时的缩孔问题,铸就了产品形状复杂却尺寸精度极高的特性,同时赋予产品优异的力学性能、良好的导热性、高表面质量、高致密性,并且可进行热处理焊接,大幅提升产品综合品质。

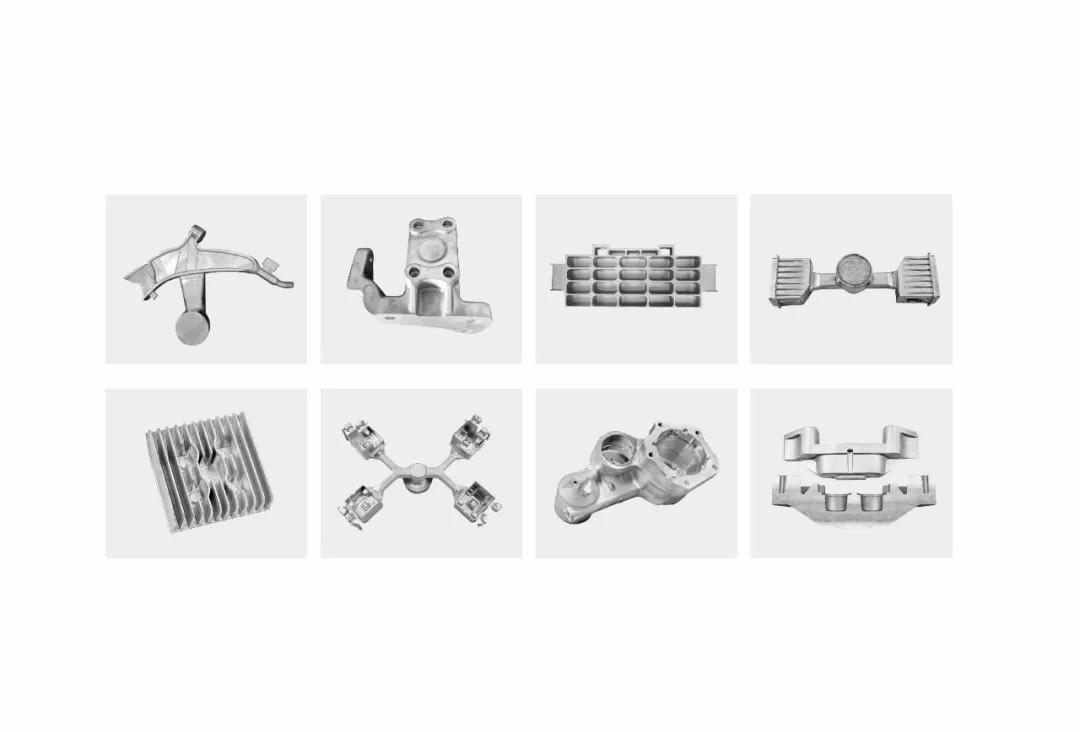

04.「应用领航」多元拓展,启幕行业新程

技术的价值最终要体现在实际应用中。在制造业智能化、绿色化与高端化转型关键期,半固态成型技术凭借独特优势,成为产业升级的核心驱动力。

RHEO的推出是该领域的重大突破。其以高效、精准、节能为核心,构建完整生产解决方案,助力企业突破传统制造瓶颈,是推动制造业转型升级、实现高质量发展的强劲引擎。

RHEO计划推出覆盖530T - 2500T多种吨位的系列产品,精准匹配不同规模企业的生产需求。其目标市场聚焦于新能源汽车工业、通讯行业、骑行交通等对产品质量和性能要求极高的领域。

2025年4月,伊之密向有研工程技术研究院有限公司成功交付RHEO1250。这是国产高端装备与顶尖科研机构的深度合作,标志着我国在流变压铸技术产业化应用上迈出关键一步,为技术推广提供示范。伊之密在铝合金半固态成型方面可以提供从制浆到制品的全套解决方案,为客户提供一站式服务。

未来,RHEO将秉持“重塑金属流动智慧”的口号,持续深耕技术创新,为行业发展贡献智慧力量,引领半固态成型技术迈向新高度。

*页面所有数据均来源于伊之密厂内实验,产品数据请以定制设备为准。

未来,RHEO将秉持“重塑金属流动智慧”的口号,持续深耕技术创新,为行业发展贡献智慧力量,引领半固态成型技术迈向新高度。

*页面所有数据均来源于伊之密厂内实验,产品数据请以定制设备为准。