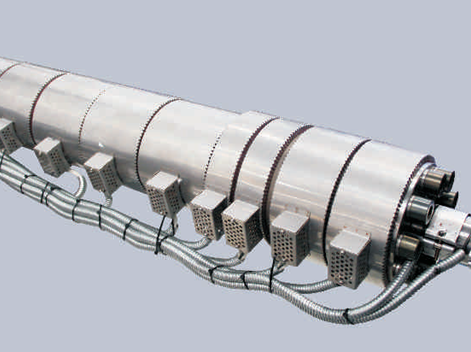

스크류 배럴 유닛

특수 고내열강 및 열처리 공정이 적용된 스크류 배럴 장치는 최대 650°C 및 최대 400,000샷을 견딜 수 있습니다.

적외선 히터

용융 재료, 빠른 가열, 효율적인 보온 및 긴 수명을 위해 적외선 히터를 사용합니다.

고속 고응답성 서보 밸브

대구경 고속 서보 밸브는 오일 입구부를 제어하여 사출 피스톤의 빠른 응답과 빠른 가속(최대 200m/s²)을 가능하게 합니다.

제어 시스템

조작이 간단한 10.4인치 터치스크린과 0.4ms에 불과한 스캔 시간을 통해 고속 제어를 쉽게 수행 할 수 있습니다.

산업 응용

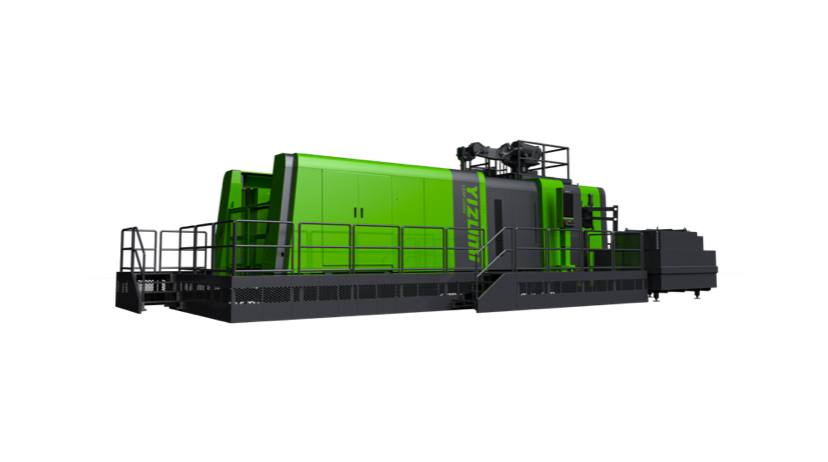

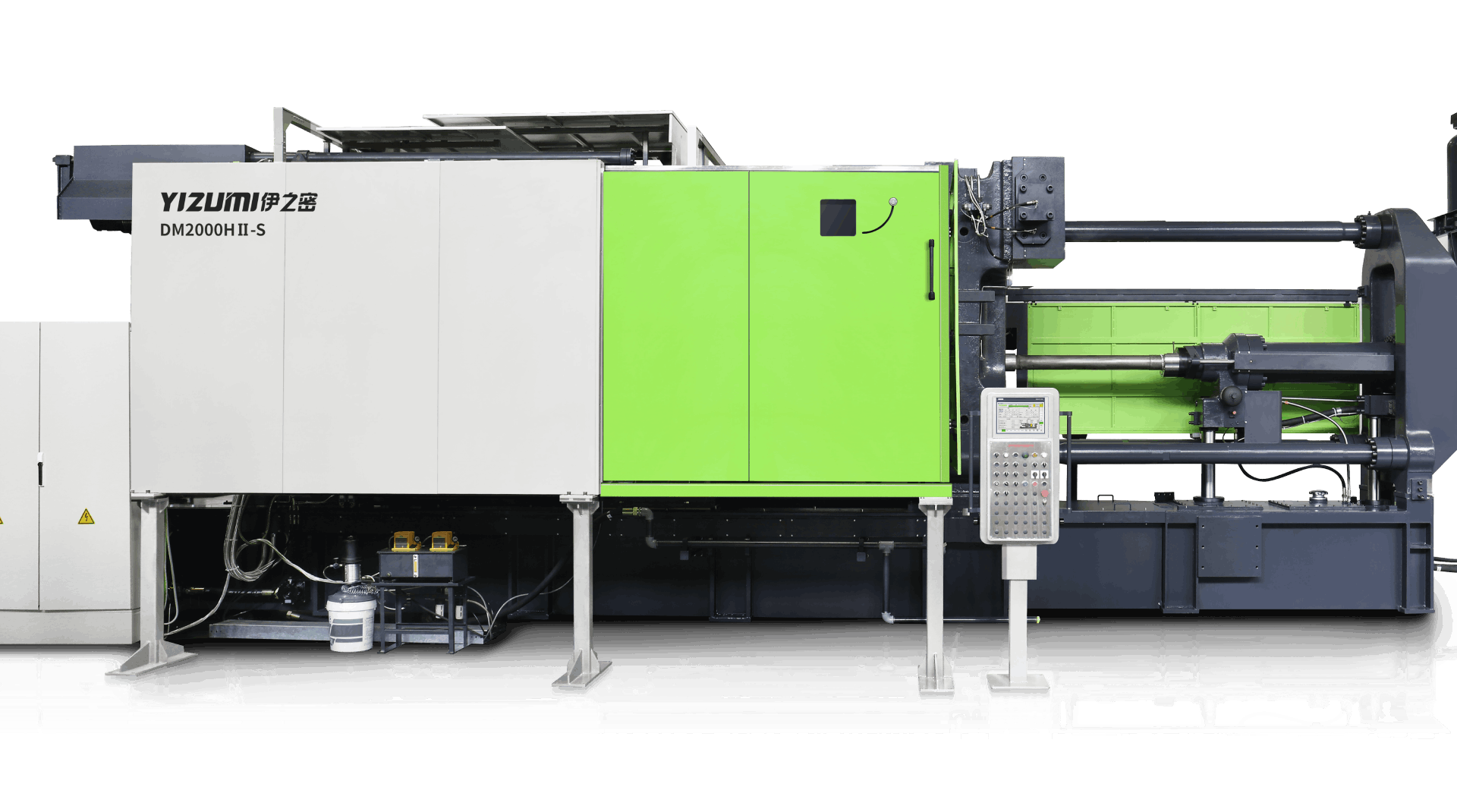

관련 권장 기계모델

관련 상품

관련 기술

서비스 프로세스

01

공정/금형 분석 및 설계

- 원재료 선택

- 제품 설계

- 금형 유동 해석

- 금형 설계 제안

02

장비 선택 제안

- 제품 성능

- 제품 품질

- 쉬운 사용법

- 안전 요구 사항

03

전체 공장 계획 조언

- 생산 라인 계획

- 공정 흐름에 따라 인력, 기계 및 자재 배열

- 주변 장치 자동화

- 스마트 연결

04

납품 솔루션

- 전문적인 설치 및 디버깅

- 현장 운영 교육

- 성형 공정 교육

05

판매 후 솔루션

- YFO 서비스

- 예방 정비

- 장비 업그레이드

연락처

메시지를 남겨 주시면 곧 연락 드리겠습니다!

본인은 본인의 문의와 관련하여 이즈미가 본인의 개인정보를 수집 및 처리하는 데 동의합니다.

연락처

메시지를 남겨 주시면 곧 연락 드리겠습니다!

본인은 본인의 문의와 관련하여 이즈미가 본인의 개인정보를 수집 및 처리하는 데 동의합니다.