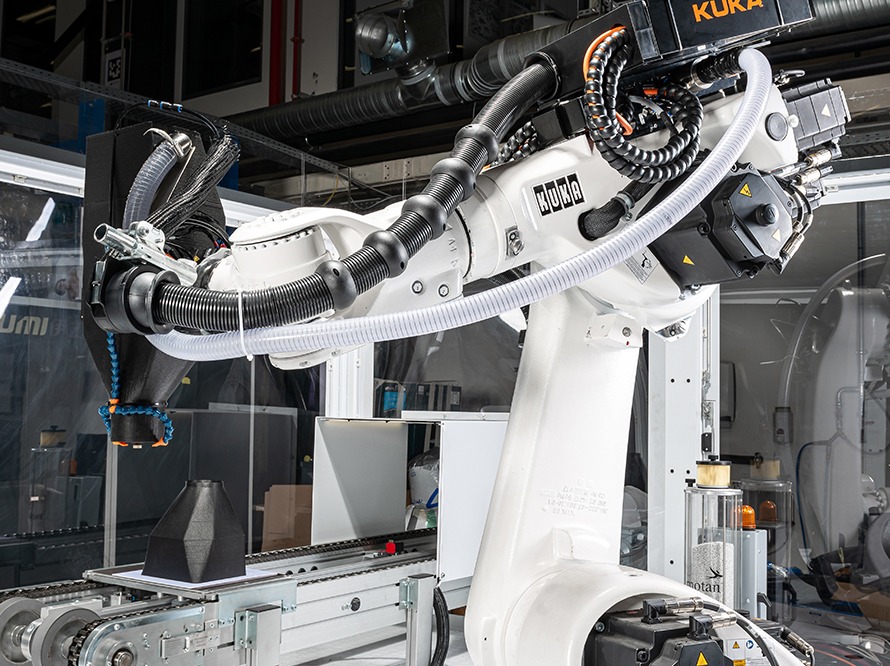

SpaceA C-line 2500 | Kooperation mit KUKA

SpaceA C-line 2500 | Kooperation mit KUKA

SpaceA Technologie

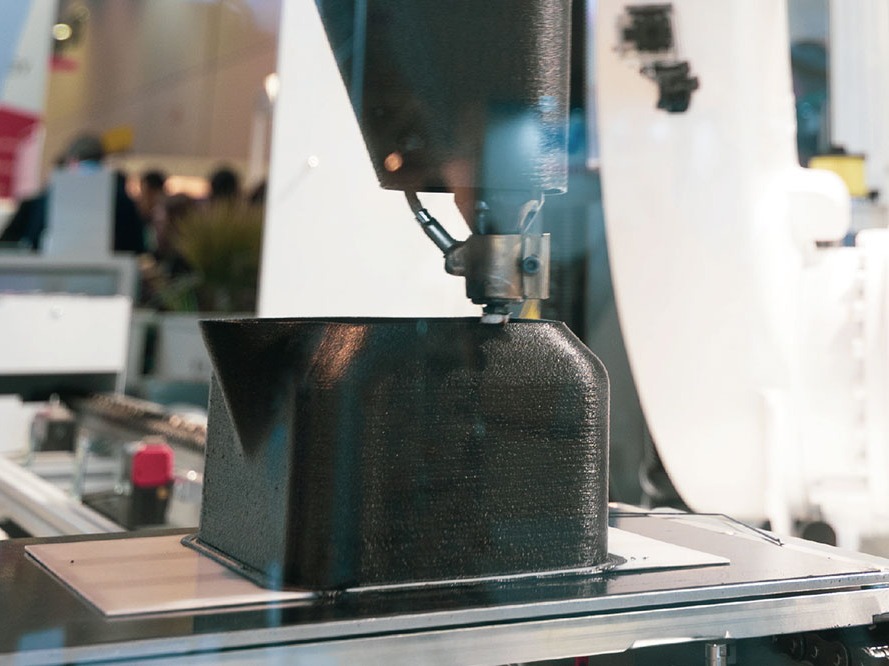

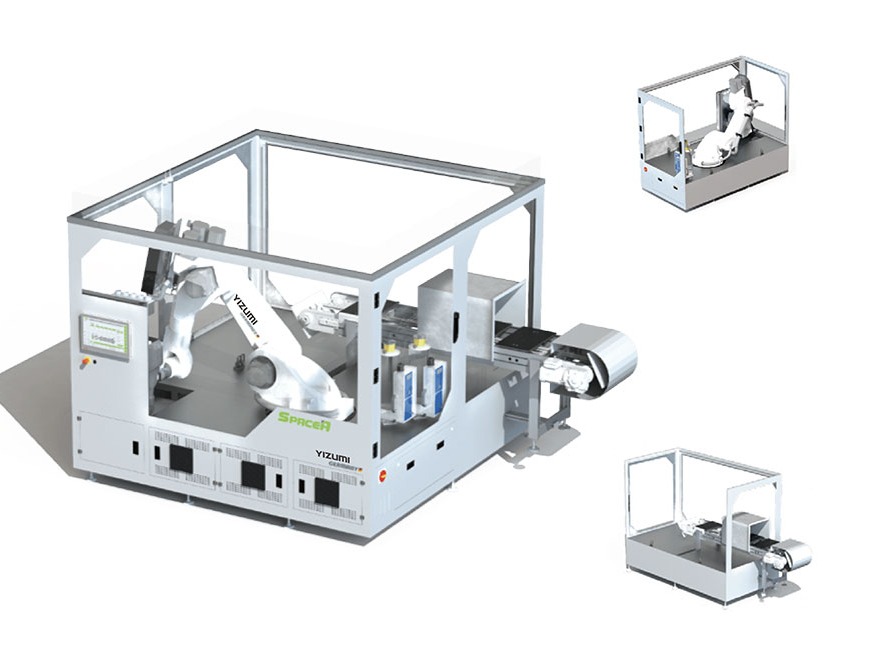

Die SpaceA-Technologie basiert auf der schichtweisen Ablage eines geschmolzenen thermoplastischen Kunststoffs. Das Bauteil wird durch das Erstarren des Schmelzstrangs aufgebaut. Die SpaceA-Technologie von YIZUMI basiert auf 4 Prinzipien für eine wirtschaftliche Nutzung:

- Verwendung eines Schneckenextruders

- Verwendung einer hohen Modularität der Anlage

- Einsatz eines 6-Achsen-Positionssystems

- Verwendung eines Industrie-Standard-Steuerungssystems

Materialtrocknung

Integrierte Trocknungseinheit zur Vorbehandlung des Rohmaterials.

Einschnecken-Extruder

Kompakteste Extrudertechnologie mit konzentrischer Zuführzone und integrierter Trocknungseinheit.

Positioniersystem

Ein 6-Achsen-Robotersystem mit Positioniergenauigkeiten von 0,05 mm.

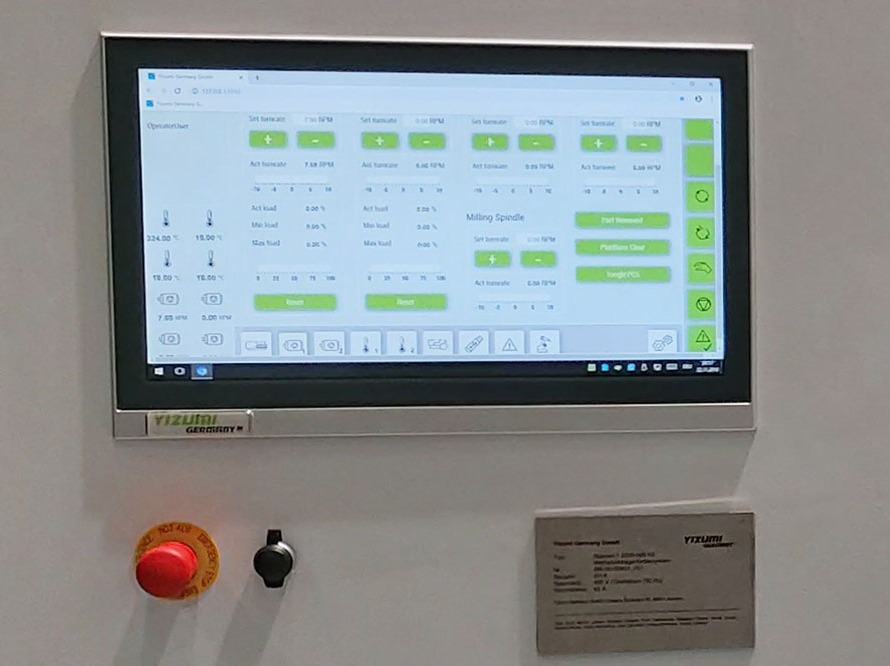

Auf Industriestandard

Steuerungskonzept mit vielen Schnittstellen, die in der Standardversion verfügbar sind.

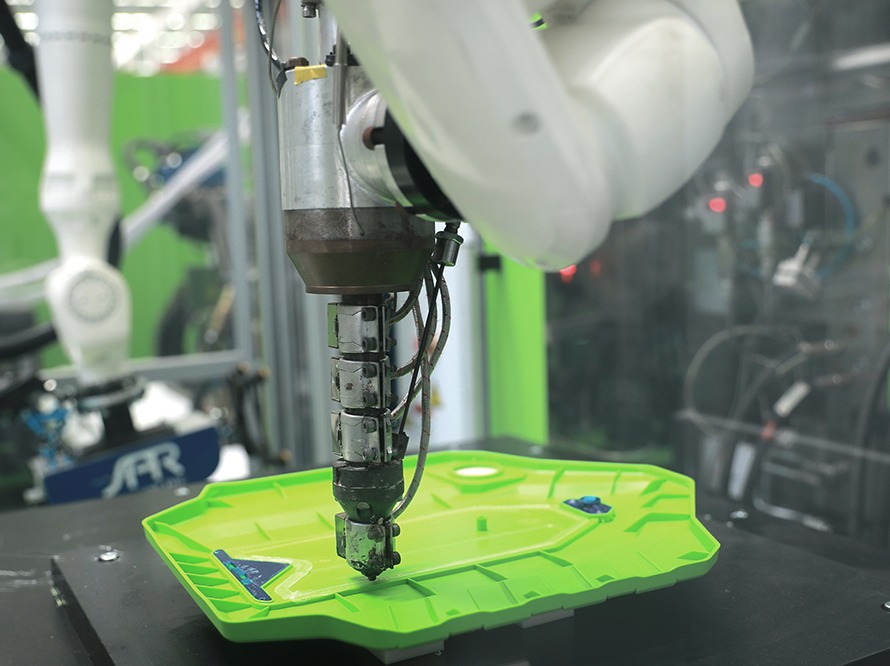

Materialvielfalt

- Der Schneckenextruder wird mit konventionellem thermoplastischen Granulat befüllt.

- Im Vergleich zu filamentbasierten Produktionstechnologien ermöglicht dies die Verarbeitung von ungefüꢀllten, hochgefüꢀllten, harten und weichen Kunststoffen bei gleichzeitig hohen und skalierbaren Durchsätzen. Der mögliche hohe Durchsatz führt zu einem erheblichen Kostenvorteil bei der Verarbeitung von technischen Thermoplasten. Zusätzlich ergibt sich je nach Material durch den niedrigen Preis des Granulats (ca. 1 bis 8 €/kg) im Vergleich zu Filament (ca. 20 bis 500 €/kg) ein erhebliches Kostensenkungspotential.

- Im Vergleich zu filamentbasierten Produktionstechnologien ermöglicht dies die Verarbeitung von ungefüꢀllten, hochgefüꢀllten, harten und weichen Kunststoffen bei gleichzeitig hohen und skalierbaren Durchsätzen. Der mögliche hohe Durchsatz führt zu einem erheblichen Kostenvorteil bei der Verarbeitung von technischen Thermoplasten. Zusätzlich ergibt sich je nach Material durch den niedrigen Preis des Granulats (ca. 1 bis 8 €/kg) im Vergleich zu Filament (ca. 20 bis 500 €/kg) ein erhebliches Kostensenkungspotential.

Produktivität & Wirtschaftlichkeit

- Die hohe Produktivität des verwendeten Verfahrens basiert auf dem physikalischen Prinzip der Scherungserwärmung im Schneckenextruder. Im Gegensatz zur reinen Plastifizierung durch Wärmeleitung kann eine skalierbare Förderrate erreicht werden, die unabhängig von der Wärmeleitfähigkeit des Materials ist. Je nach Prozesspunkt kann die Durchsatzrate auf mehrere Kilogramm pro Stunde erhöht werden.

- Wie bei früheren Fertigungsprozessen müssen auch additive Fertigungsanlagen den üblichen Investitionsberechnungen unterzogen werden. Dementsprechend muss die Anlageninvestition reduziert und gleichzeitig der Materialaustrag erhöht werden. Nur bei guten Verhältnissen von absoluter Investition und Materialausstoß pro Jahr kann eine wirtschaftliche Produktion im Vergleich zum Spritzgussverfahren garantiert werden.

- Wie bei früheren Fertigungsprozessen müssen auch additive Fertigungsanlagen den üblichen Investitionsberechnungen unterzogen werden. Dementsprechend muss die Anlageninvestition reduziert und gleichzeitig der Materialaustrag erhöht werden. Nur bei guten Verhältnissen von absoluter Investition und Materialausstoß pro Jahr kann eine wirtschaftliche Produktion im Vergleich zum Spritzgussverfahren garantiert werden.

Skalierbarkeit

- Die Flexibilität des Systems basiert auf der Trennung von Plattformmodul und Druckmodul. So kann ein standardisiertes Produktionsmodul mit verschiedenen Plattformmodulen kombiniert werden oder mehrere Produktionsmodule können mit einem Plattformmodul kombiniert werden.

- SpaceA verwendet ein hochgradig modulares Design mit Druckmodul und Plattformmodul, das sich flexibel an verschiedene Produkte und Systeme anpassen lässt.

- SpaceA verwendet ein hochgradig modulares Design mit Druckmodul und Plattformmodul, das sich flexibel an verschiedene Produkte und Systeme anpassen lässt.

Hohes Automatisierungspotenzial

- Ein 6-Achs-Industrieroboter überwindet die üblichen Einschränkungen hinsichtlich Bauteilgröße und Designkomplexität. Um eine reproduzierbare Maßgenauigkeit und hohe Oberflächenqualität zu gewährleisten und gleichzeitig keine Einschränkungen bei der Bauteilkomplexität hinnehmen zu müssen, werden subtraktive Verfahren in den Fertigungsprozess integriert – durch die Kombination von additiver Struktur und spanender Bearbeitung in einem Fertigungssystem.

- Auf Basis dieses Ansatzes ist es auch möglich, Einlegeteile wie Gewinde- oder Lagerbuchsen, Spritzgussteile, elektronische oder keramische Einleger zu integrieren und das herzustellende Bauteil mit zusätzlichen Funktionen auszustatten. Zu diesem Zweck ist die Maschine für Extrusions- und Bearbeitungsvorgänge mit einem standardisierten Werkzeugwechselsystem ausgestattet, das ein hohes Maß an Automatisierung und Flexibilität gewährleistet.

- Auf Basis dieses Ansatzes ist es auch möglich, Einlegeteile wie Gewinde- oder Lagerbuchsen, Spritzgussteile, elektronische oder keramische Einleger zu integrieren und das herzustellende Bauteil mit zusätzlichen Funktionen auszustatten. Zu diesem Zweck ist die Maschine für Extrusions- und Bearbeitungsvorgänge mit einem standardisierten Werkzeugwechselsystem ausgestattet, das ein hohes Maß an Automatisierung und Flexibilität gewährleistet.

Produktvideo

Anwendung

Service

01

Prozess/Werkzeuganalyse und Design

- Rohmaterialauswahl

- Produktdesign

- Werkzeug-Durchflussanalyse

- Vorschläge zum Werkzeugdesign

02

Vorschläge zur Optionsauswahl

- Produktleistung

- Produktqualität

- Einfache Nutzung

- Sicherheitsanforderungen

03

Beratung bei der Planung einer gesamten Anlage

- Planung der Produktionlinie

- Arrangements für Menschen, Maschinen und Materialien gemäß Prozessfluss

- Periphere Automatisierung

- Intelligente Verbindung

04

Lieferlösungen

- Professionelle Installation und Debugging

- Vor-Ort-Einsatzschulung

- Werkzeug-Einsatzschulung

05

Kundendienstlösungen

- YFO-Service

- Vorbeugende Wartung

- Geräte-Aufrüstung

Downloads

Kontaktaufnahme

Bitte hinterlassen Sie Ihre Nachricht und wir setzen uns schnellstmöglich mit Ihnen in Verbindung!

Ich stimme zu, dass meine persönlichen Daten von YIZUMI im Zusammenhang mit meiner Anfrage erhoben und verarbeitet werden.

Kontaktaufnahme

Bitte hinterlassen Sie Ihre Nachricht und wir setzen uns schnellstmöglich mit Ihnen in Verbindung!

Ich stimme zu, dass meine persönlichen Daten von YIZUMI im Zusammenhang mit meiner Anfrage erhoben und verarbeitet werden.